Industria prelucrării metalelor a cunoscut o transformare revoluționară odată cu introducerea tehnologiilor de utilaje CNC (Computer Numerical Control). Dacă în trecut operațiunile erau manuale, consumatoare de timp și susceptibile la erori, astăzi CNC-ul permite automatizare, precizie și repetabilitate la niveluri imposibil de atins altfel.

Pentru companiile care doresc să rămână competitive pe o piață globală, optimizarea procesului de prelucrare a metalelor prin CNC nu mai este o opțiune, ci o necesitate. Acest articol explorează modalitățile prin care antreprenorii și operatorii pot obține eficiență maximă, costuri reduse și calitate superioară utilizând tehnologiile CNC.

1. Înțelegerea rolului tehnologiilor CNC în prelucrarea metalelor

1.1 Ce este CNC-ul?

CNC-ul reprezintă un sistem computerizat care controlează mișcarea mașinilor-unelte (strunguri, freze, mașini de tăiere, prese etc.) pe baza unui program numeric. Practic, operatorul introduce un cod G sau un model CAD/CAM, iar mașina execută automat operațiunile cu precizie micrometrică.

1.2 Avantajele CNC față de prelucrarea convențională

- Precizie și repetabilitate → toleranțe de ordinul micronilor.

- Productivitate ridicată → cicluri de lucru continue, inclusiv în regim 24/7.

- Flexibilitate → ușor de programat pentru piese complexe.

- Reducerea erorilor umane → software-ul minimizează intervențiile manuale.

- Integrare digitală → compatibilitate cu proiectare CAD și sisteme de planificare ERP.

2. Alegerea echipamentelor CNC potrivite

2.1 Strunguri CNC

Potrivite pentru piese rotunde sau cilindrice. Modelele moderne includ batiuri orizontale și înclinate, cu multiple axe și funcții de filetare, canelare și găurire.

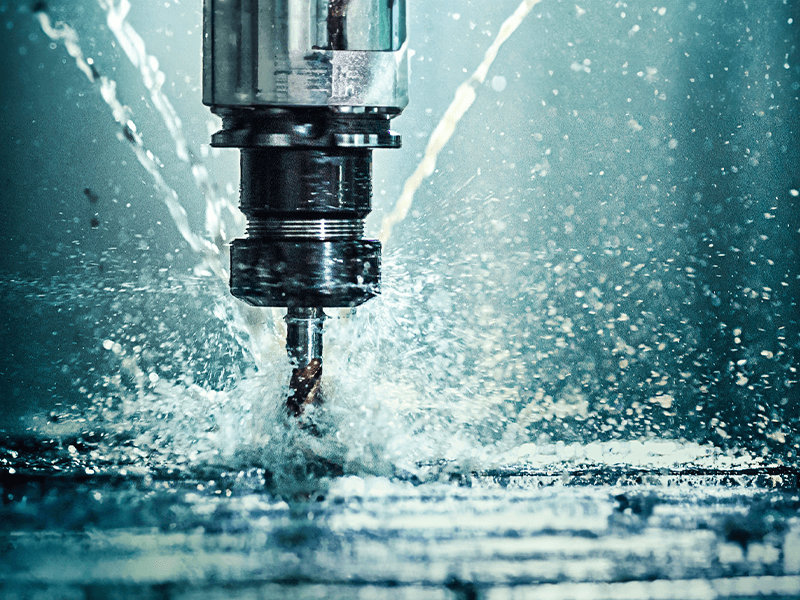

2.2 Centre de frezare CNC

Folosite pentru piese complexe, cu multiple suprafețe. Centrele cu 3, 4 sau 5 axe permit prelucrări de înaltă precizie pentru industria auto, aerospațială sau de matrițe.

2.3 Mașini de tăiere CNC (plasmă, laser, jet de apă)

- Plasmă HD → tăiere rapidă a oțelului carbon și inoxidabil.

- Laser FIBER → eficiență energetică, ideal pentru aluminiu, cupru, alamă.

- Jet de apă → tăiere rece, fără deformarea materialelor sensibile.

2.4 Mașini auxiliare CNC

Ghilotine, prese abkant, mașini de șlefuit și rectificat – toate pot fi automatizate prin CNC, crescând precizia și reducând timpii de setare.

3. Optimizarea procesului de tăiere și prelucrare

3.1 Parametrii de tăiere corect setați

Fie că vorbim de plasmă, laser sau frezare, viteza, avansul și puterea sunt critice. De exemplu, debitarea tablei de 2 mm cu plasmă la 40A poate ajunge la 6000 mm/min. Parametrii optimi reduc atât uzura sculelor, cât și consumul de energie.

3.2 Alegerea corectă a sculelor și consumabilelor

- Torțe răcite cu apă pentru plasmă HD → durată de viață extinsă.

- Lame cu unghi corect la ghilotine → forță optimă și tăieturi curate.

- Burghie și freze din carbură sau diamant pentru durabilitate sporită.

3.3 Tehnologii de control integrate

- THC (Torch Height Control) pentru tăiere cu plasmă.

- Sisteme de compensare a vibrațiilor pentru frezare.

Monitorizare video internă pentru laserele FIBER.

4. Digitalizarea și software-ul CAD/CAM

4.1 Integrarea CAD/CAM

Modelele 3D realizate în CAD pot fi convertite direct în coduri G prin CAM, reducând timpii de programare și eliminând erorile.

4.2 Software-uri specializate

Producători precum Warcom folosesc soluții Lantek Expert și Sharp, care includ:

- Nesting automat → optimizarea consumului de material.

- Calcul al timpilor și costurilor de tăiere.

- Import direct de fișiere .dxf, .dwg, .iges.

4.3 Conectivitatea cu Industry 4.0

Mașinile CNC moderne pot fi conectate în rețele inteligente pentru:

- Monitorizare în timp real.

- Predictive maintenance.

- Optimizarea fluxului de producție.

5. Întreținerea și durabilitatea utilajelor CNC

5.1 Importanța mentenanței preventive

- Curățarea și verificarea zilnică a suprafețelor de lucru.

- Lubrifierea componentelor mobile.

- Întreținerea cablurilor și a sistemelor electronice.

5.2 Sistemele de aspirație și filtrare

Un mediu curat nu doar protejează operatorii, ci și prelungește durata de viață a echipamentelor. Warcom utilizează mese modulare cu sectoare de aspirație controlate CNC pentru a elimina fumul și șpanul.

5.3 Update-uri software și calibrare

Actualizarea periodică a softului și calibrarea axelor garantează păstrarea preciziei.

6. Reducerea costurilor de operare

6.1 Eficiența energetică

Laserele FIBER reduc consumul de energie cu până la 70% față de laserele CO₂.

6.2 Optimizarea materialelor

Prin nesting automat, pierderile de tablă sunt reduse cu 10–20%, crescând rentabilitatea.

6.3 Training pentru operatori

Operatorii instruiți folosesc corect utilajele, reduc consumul de consumabile și minimizează timpii morți.

7. Strategii pe termen lung pentru companii

7.1 Plan de înnoire a echipamentelor

Stabilirea unui calendar pentru înlocuirea utilajelor vechi cu CNC-uri moderne.

7.2 Adoptarea tehnologiilor verzi

Electrificarea și reducerea emisiilor devin criterii esențiale în licitațiile internaționale.

7.3 Parteneriate strategice

Colaborarea cu furnizori de încredere precum CNCUtilaje.ro asigură acces la echipamente de ultimă generație, service autorizat și consultanță tehnică.

Concluzie

Optimizarea procesului de prelucrare a metalelor prin CNC nu înseamnă doar investiții în utilaje noi, ci o strategie integrată care include: alegerea echipamentelor potrivite, setarea parametrilor optimi, digitalizarea fluxurilor de lucru și instruirea continuă a operatorilor.

Prin implementarea acestor soluții, companiile pot obține precizie superioară, productivitate crescută, costuri reduse și un avantaj competitiv într-o industrie din ce în ce mai globalizată.

CNC-ul nu este doar o tehnologie – este coloana vertebrală a producției moderne.